复杂组件通常具有不规则形状、多孔结构或内部通道,这些特性使得传统的检测方法难以全面覆盖所有潜在的泄漏点。例如,某些组件内部存在微小缝隙或隐蔽通道,常规检测手段难以触及。传统的检测方法,如气泡测试或压力衰减测试,往往依赖于肉眼观察或简单的压力变化监测。这些方法对于微小泄漏或复杂结构的检测能力有限,容易导致漏检。

人为因素:

操作人员的经验和技术水平对检测结果有直接影响。在面对复杂组件时,缺乏经验的操作人员可能无法准确判断泄漏位置或选择合适的检测方法,从而导致漏检。

环境干扰:

检测环境中的温度、湿度和振动等因素,也可能对检测结果产生影响。例如,温度变化可能导致组件材料膨胀或收缩,从而掩盖或产生新的泄漏点。

如何改进技术方案

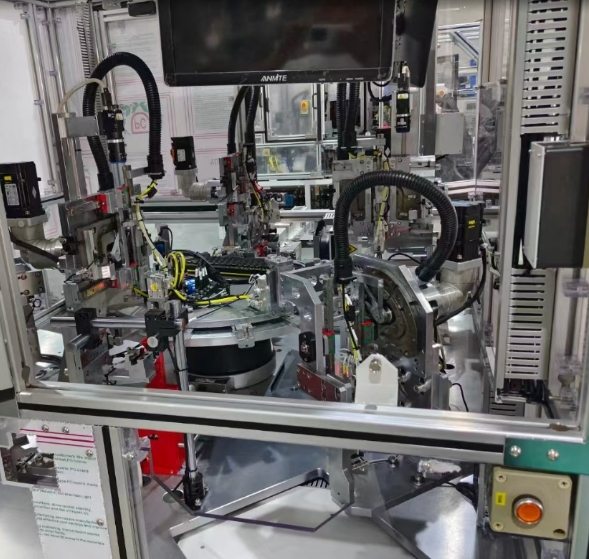

引入高精度、高灵敏度的检测设备,如氦质谱检漏仪或激光干涉仪。这些设备能够检测到极微小的泄漏,并且不受复杂结构的影响。例如,氦质谱检漏仪利用氦气的特性,可以准确检测到复杂组件内部的微小泄漏。

对检测流程进行系统化设计,确保每个潜在的泄漏点都能被有效检测。例如,采用多阶段检测方法,先进行初步筛查,再进行精细检测,确保不遗漏任何细节。同时,利用自动化和智能化技术,实现检测过程的自动化操作和数据处理,提高检测效率和准确性。

在检测过程中,严格控制环境条件,如温度、湿度和振动等,确保检测结果的准确性。例如,可以在恒温恒湿的环境下进行检测,或者采用补偿算法,对环境因素进行校正。

建立完善的数据追溯和分析系统,对检测数据进行全程监控和分析。通过对历史数据的分析,可以发现潜在的漏检风险,并及时调整检测方案。同时,利用大数据分析技术,可以预测和预防未来的漏检问题。

复杂组件的气密性测试虽然充满挑战,但通过采用先进的技术方案、优化检测流程、加强人员培训、控制环境条件和建立数据追溯与分析系统,我们可以有效解决漏检问题,确保每一个组件的密封性能达到更高标准。